Будущее уже началось

Видео о защитных свойствах инновационного картона Water-RCB и Oil-RCB

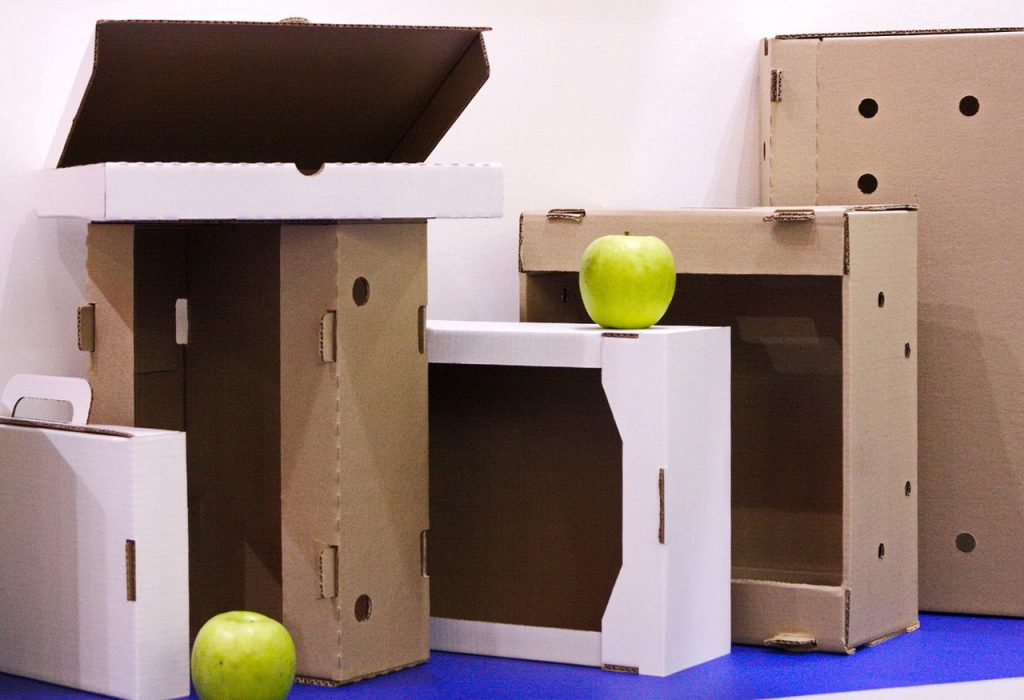

Конструкции из картона Water-RCB прошли проверку: в течение выставочного дня экспонаты находились в постоянном контакте с водой, но сохранили и целостность, и внешний вид.

Для предприятия выпуск гофропродукции — это следующий передел производства бумаги и картона, а значит, добавленная стоимость, увеличение масштаба бизнеса и решение государственных задач. В их числе — в первую очередь задача снижения экологической нагрузки, которую решает экологически чистая упаковка, причем еще и подверженная повторной переработке. При этом сырьем для производства гофроупаковки является природный ресурс, возобновляемый на протяжении жизни одного поколения. Для сравнения, полимерные упаковочные материалы — продукт нефтехимии, которая использует невозобновляемый ресурс. Еще одна задача государственного уровня — безопасность. Переработать пищевое сырье и произвести продукт мало — необходимо доставить его до потребителя. А для этого нужна качественная упаковка.

Вторая производственная площадка ПЦБК была открыта 9 октября 2000 года. Это стало знаковым событием в истории предприятия. Мощности по выпуску гофропродукции были удвоены, существенно расширен ассортимент — начался выпуск ящиков сложной конфигурации, комплектующих, изделий из пятислойного картона.

В 2009 году началась масштабная модернизация второй производственной площадки. Такое решение было принято после того, как был построен и начал давать продукцию КБЦ №2. Его мощности позволяли обеспечить сырьем — качественными бумагой и картоном — новое гофропроизводство.

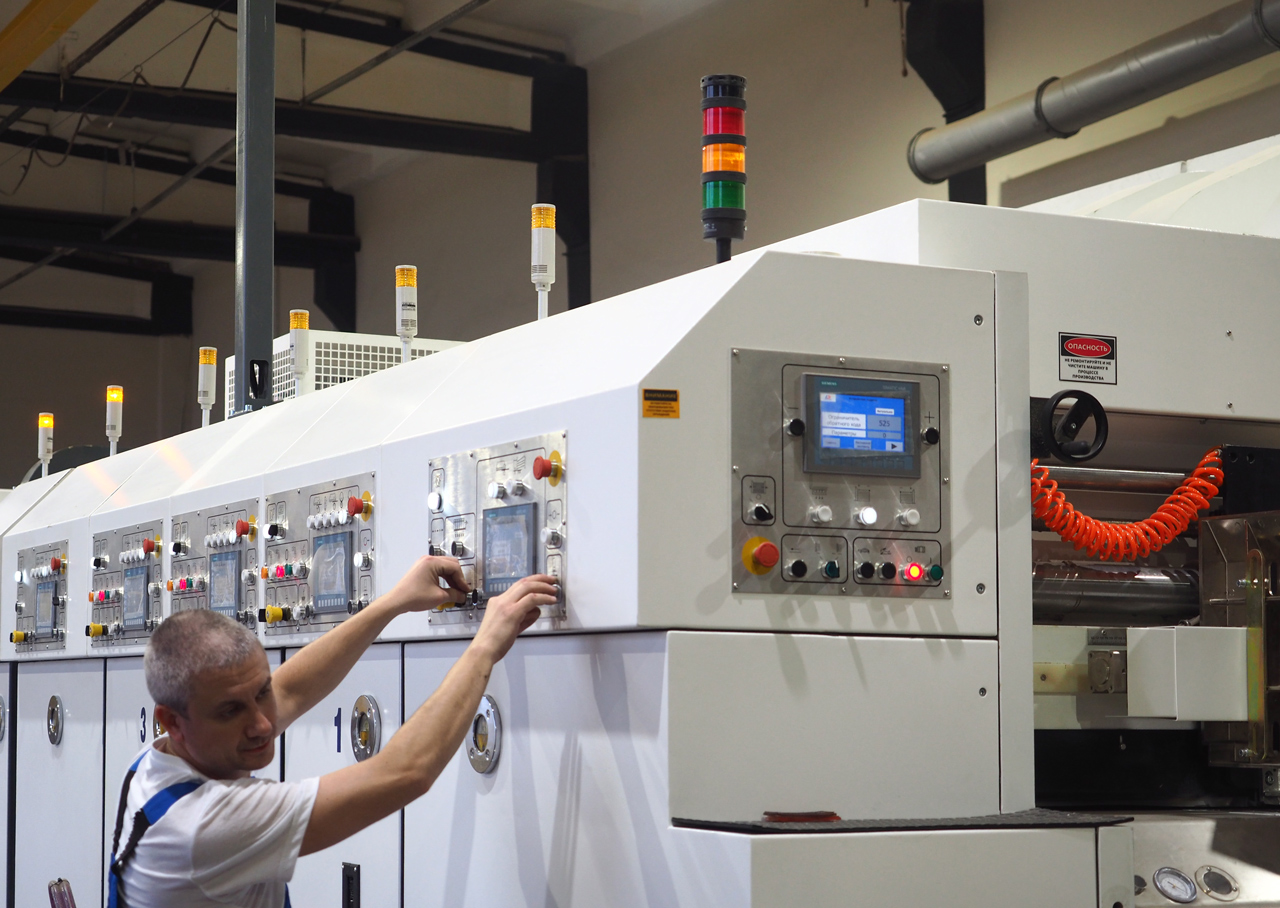

Объем инвестиций в модернизацию гофроцеха на второй площадке составил около 2 млрд руб. К комплектованию цеха подошли очень тщательно. Здесь было установлено новейшее оборудование ведущих западных фирм. Сразу несколько перерабатывающих линий французской фирмы Martin, итальянский гофроагрегат, транспортные и упаковочные линии. При этом старая часть производственной площадки работала и производила продукцию. Участники масштабной модернизации часто вспоминают, как в свободное от работы время бегали в новый цех посмотреть, как блестят новые топинговые полы, как монтируют оборудование.

И сегодня эта площадка остается предметом гордости компании. Пристально следя за рыночными тенденциями, здесь постоянно устанавливаются новые перерабатывающие линии, реализуются самые передовые технологии, меняется подход к процессам, идет их «выпрямление».

— За годы производство гофротары существенно нарастило свой потенциал. Стремясь производить гофропродукцию высокого качества в сжатые сроки, предлагая инновационные разработки, мы многому учимся, постоянно перенимаем опыт и совершенствуемся. Отрадно осознавать, что мы производим качественный продукт, который является востребованным у большого числа потребителей. Это является доказательством того, что мы находимся на правильном пути.

А началось все с задумки инициативной группы в Министерстве экономического развития РФ — попробовать, какой эффект это даст. Эффект был такой, что из небольшой пилотной программы родился национальный проект. Его участники получили доступ к внешнему ресурсу, к опыту и компетенциям Росатома, получили помощь со стороны специалистов этой корпорации, получили пристальное внимание со стороны краевого правительства.

Сегодня гофропроизводство компании — одно из самых современных в России, полностью автоматизированное, с большим парком техники. Гофрокартон на ПЦБК производят на трех гофроагрегатах: Fosber (Италия), Olivini (Италия), АПГ-2 (Россия). Отечественный агрегат, рассчитанный на производство трехслойного картона, несмотря на свой почтенный возраст, поддерживается благодаря точечным модернизациям, находится в отличном рабочем состоянии и выпускает продукции даже больше, чем это было предусмотрено проектом.

— В нацпроект «Повышение производительности труда» входят все больше компаний Пермского края. По этой теме есть положительный пример — это Япония, где самая высокая производительность труда и самая низкая безработица в мире. Мы можем ничего не изобретать, просто смотреть, как у них, сравнивать и понимать, что нам не достает. Надо отметить, что рабочие в рамках реализации проекта стали говорить: «Если японцы это сделали, чем мы хуже». Благодаря такому настрою сотрудников предприятия-участники выполняют программу опережающими темпами, повышают производительность не на 5% в год, а на 10% и выше.

Сферическая панорама: Гофроцех, панорама 1

(вращайте для просмотра)

Видео о защитных свойствах инновационного картона Fire RCB

Сюжет о запуске линии Apstar в Гофроцехе №1

Визит губернатора Пермского края М.Г. Решетникова на ПЦБК, декабрь 2017 г.

Гофроцех №2 – активный участник программы повышения производительности труда

Специальный репортаж «Кайдзен по-пермски»

Пермский инженерно-промышленный форум

Ю. В. Урожаева с рабочим визитом посетила производство гофротары ПЦБК

Японская делегация на ПЦБК

Визит замминистра экономического развития РФ П.В. Засельского на ПЦБК

Команда ГП ПЦБК на выставке RosUpack-2019

60 лет вместе: ПЦБК и Голованово. Выпуск № 16

— Новое оборудование мы установили взамен линии Martin, которая прослужила 39 лет и производила в месяц 1,8 млн кв. м продукции. Мощность APSTAR почти в два раза выше, она позволяет выпускать широкий ассортимент продукции, обеспечивает качество печати и самого гофроящика, что важно для наших клиентов.

порядка 3 млн кв. м гофропродукции в месяц, заменила на производственной площадке в Голованово линию Martin, установленную в далеком 1979 году. Благодаря бережному отношению и искусству — иначе не скажешь — специалистов ПЦБК эта линия побила все рекорды долголетия. Нигде в Европе такие линии не работают так долго, а главное — эффективно. На ПЦБК даже подумывали о том, чтобы предложить ее для музея фирмы Martin, как старейшую работающую линию.

Тем не менее пришло время сделать выбор в пользу инновационного оборудования. На линии APSTAR все регулировки осуществляются с сенсорного экрана, настройки можно сохранять в памяти и при необходимости возвращаться к ним. Адвойной слоттер позволяет отказаться от смены ножей при переходе с одного заказа на другой.

— Мы понимаем, что новые виды продукции являются, как правило, нишевыми, они опережают время. Но, разрабатывая их, мы готовимся к тому, что появятся новые рынки, ужесточатся требования к производителям. Например, мы уже готовы к тому, что анонсированный проект по ужесточению требований к упаковке горючесмазочных материалов — маслам и прочему — будет реализован, и такая продукция должна будет упаковываться в тару, не поддерживающую горение. Наша упаковка из жировлагостойкого картона продается, использование этого картона является нашим преимуществом на рынке. Пригодятся и новые разработки специального картона, который не поддерживает горение и пока выпускается в ограниченных объемах. Учитывая наш монополизм в производстве этих продуктов, мы стараемся не продавать стойкий картон как сырье. Реализуем его в гофротаре, коробках с повышенными свойствами. И при этом за счет применения специальных картонов снижаем расход сырья на тысячу кв. метров продукции.